摘要:机器人激光加工的使用日益广泛,而快速实现机器人的加工工艺的编程与仿真,可以便捷的验证工艺的正确性,作为国产机器人离线编程软件的代表iRobotCAM,利用iRobotCAM友好的编程流程,可以实现对于工艺的编程与仿真验证,进一步提供机器工激光加工的便捷。

任何加工工艺的诞生,都是为了解决工业应用中的某类问题而出现的。而激光的应用日益广泛,主要在于激光的能量可控情况下,可以实现更加复杂的加工工艺,从而应用在各类简单的二轴到五轴的激光切割,或者更为复杂的航空等零部件的激光焊接领域,进一步满足了各类零部件的工艺需求。为了更好的利用机器人激光加工,除了激光器本身的硬件能力外,对于工艺生成轨迹和仿真的便捷与精准提出了进一步的要求。

对于机器人激光加工而言,以激光切割工艺上的难点为例,主要有这么几个

- 寻位纠偏效率低、适应性差:线激光寻位或电阻寻位的方式存在其局限性。线激光交点易受干扰,电阻寻位对工件摆放位姿有要求。寻位纠偏工件摆放如有偏差,极易寻位失败。对于大型或复杂的工件,需要逐条扫描所有边缘,效率较低。且这些方式通常只提供局部位置纠偏,对于圆弧异形件的适应性较差。

- 机器人轨迹规划:尽管机器人轨迹编程灵活,但在某些复杂或精细的切割任务中,如何优化机器人的运动轨迹以提高切割效率和质量,仍是一个挑战。

- 设备维护与校准:激光切割机器人涉及多个精密部件,如激光发射器、传感器和机械臂等。这些部件的维护和校准对于保持切割精度和延长设备寿命至关重要。然而,如何进行定期维护和校准,以及如何快速应对设备故障,都是机器人激光切割工艺中需要面对的问题

而作为机器人离线编程与仿真软件,iRobotCAM针对机器人激光加工的工艺需求,根据自身近十年的焊接领域的研发积累,

- 利用基于三维CAD平台的可扩展性,实现了对于激光焊接轨迹的提取的自动化,并进一步实现了激光轨迹的精准控制

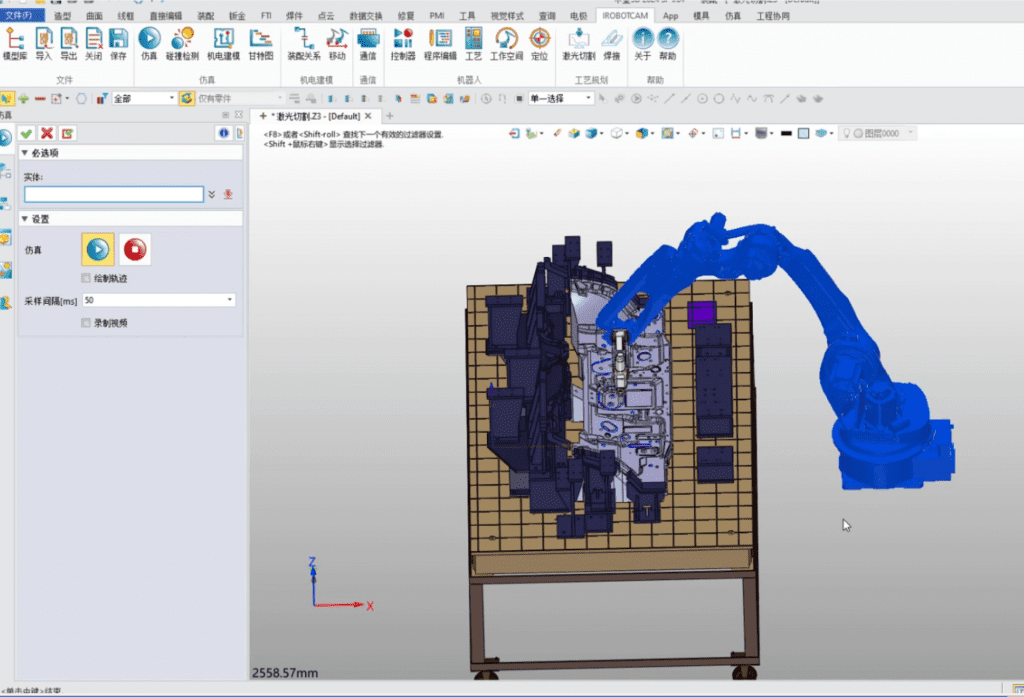

- 利用深耕多年的机器人物理引擎的研发,可以快速的实现机器人激光工艺的仿真,实现加工工艺的数字孪生

- 利用iRobotCAM的轨迹生成和轨迹优化模块,可以自动的调整机器人的轨迹,避免碰撞,奇异点和不可达点

- 利用iRobotCAM的产线设计与机器人编程与仿真的结合,iRobotCAM可能实现产线级别的设计与仿真,实现设计与仿真一体化

下面我们看一下iRobotCAM如何便捷的实现机器人激光加工的编程与仿真

关于越擎科技

越擎科技致力于打造开放的iRobotCAM机器人离线编程平台,是集产线机电概念设计以及机器人加工编程仿真,虚拟调试等一体的数字化解决方案.

iRobotCAM网站: www.iRobotCAM.com,联络邮件: cooperation@iRobotCAM.com