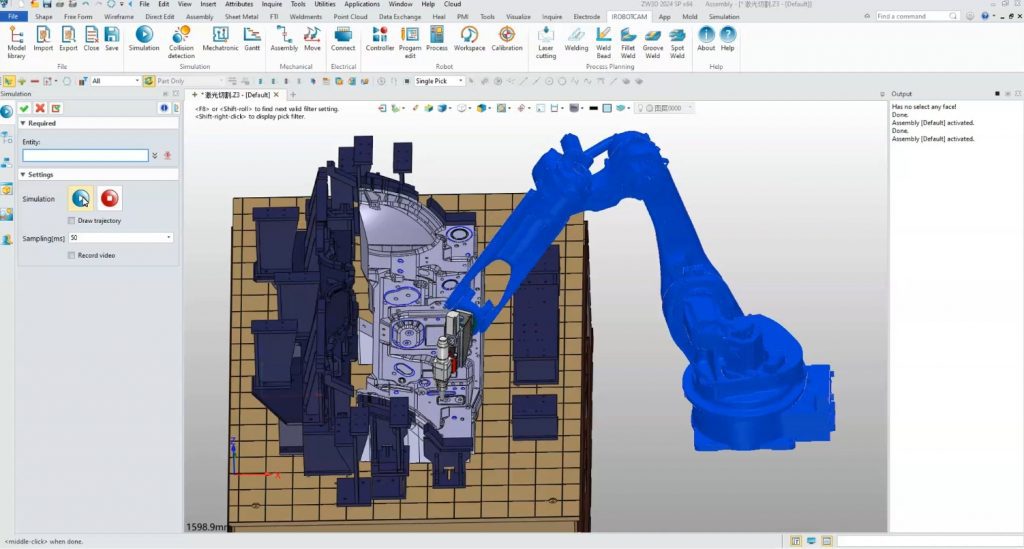

초록: 로봇 레이저 가공의 사용이 점차 증가하고 있으며, 로봇 가공 기술의 신속한 프로그래밍 및 시뮬레이션을 통해 공정의 정확성을 쉽게 검증할 수 있습니다. 국내 로봇 오프라인 프로그래밍 소프트웨어의 대표격인 iRobotCAM은 iRobotCAM의 편리한 프로그래밍 프로세스를 활용하여 공정 프로그래밍 및 시뮬레이션 검증을 용이하게 하고, 레이저 가공 가공의 편의성을 더욱 높여줍니다.

모든 가공 기술의 탄생은 산업 분야에서 특정 유형의 문제를 해결하기 위한 것입니다. 레이저의 응용은 점점 더 보편화되고 있는데, 이는 레이저 에너지 제어가 가능해짐에 따라 더욱 복잡한 가공 기술을 구현할 수 있기 때문입니다. 이를 통해 다양한 유형의 간단한 2축에서 5축까지의 레이저 절단이나 더욱 복잡한 항공 및 기타 부품에 적용할 수 있습니다. 레이저 용접 분야는 다양한 유형의 부품에 대한 가공 요구를 더욱 충족합니다. 로봇 레이저 가공을 더욱 효과적으로 활용하기 위해 레이저 자체의 하드웨어 성능 외에도 공정 생성 궤적 및 시뮬레이션의 편의성과 정확성에 대한 추가적인 요구 사항이 제기되고 있습니다.

로봇 레이저 가공의 경우 레이저 절단 기술의 어려움을 예로 들면 주로 다음과 같은 것들이 있다.

- 낮은 위치 결정 및 보정 효율과 낮은 적응성 : 라인 레이저 위치 결정 또는 저항 위치 결정 방식에는 한계가 있습니다. 라인 레이저 교차점은 간섭에 취약하고, 저항 위치 결정은 공작물 배치에 대한 요구사항이 있습니다. 위치 결정 및 보정: 공작물 배치에 편차가 있으면 위치 결정에 실패하기 쉽습니다. 크거나 복잡한 공작물의 경우 모든 모서리를 하나씩 스캔해야 하므로 효율성이 떨어집니다. 또한 이러한 방식은 일반적으로 국소적인 위치 보정만 제공하며, 호 모양의 특수 형상 부품에는 적응성이 낮습니다.

- 로봇 궤적 계획 : 로봇 궤적 프로그래밍은 유연하지만, 일부 복잡하거나 섬세한 절삭 작업에서는 절삭 효율성과 품질을 개선하기 위해 로봇의 동작 궤적을 최적화하는 방법이 여전히 과제입니다.

- 장비 유지보수 및 교정 : 레이저 절단 로봇은 레이저 방출기, 센서, 로봇 팔 등 여러 정밀 부품을 포함합니다. 이러한 부품의 유지보수 및 교정은 절단 정확도를 유지하고 장비 수명을 연장하는 데 매우 중요합니다. 하지만 정기적인 유지보수 및 교정을 수행하고 장비 고장에 신속하게 대응하는 방법은 모두 로봇 레이저 절단 공정에서 해결해야 할 중요한 문제입니다.

로봇 오프라인 프로그래밍 및 시뮬레이션 소프트웨어인 iRobotCAM은 로봇 레이저 가공의 공정 요구 사항을 목표로 하며, 지난 10년간 용접 분야에서 축적된 연구 개발을 기반으로 합니다.

- 3차원 CAD 플랫폼의 확장성을 활용하여 레이저 용접 궤적 추출을 자동화하고 레이저 궤적의 정밀한 제어를 더욱 달성합니다.

- 로봇 물리 엔진의 연구 개발 분야에서 수년간 축적된 경험을 활용하여 로봇 레이저 공정의 시뮬레이션을 신속하게 실현하고 가공 공정의 디지털 트윈을 실현할 수 있습니다.

- iRobotCAM의 궤적 생성 및 궤적 최적화 모듈을 사용하면 로봇의 궤적을 자동으로 조정하여 충돌, 특이점 및 도달할 수 없는 지점을 피할 수 있습니다.

- iRobotCAM의 생산 라인 설계를 로봇 프로그래밍 및 시뮬레이션과 결합함으로써, iRobotCAM은 생산 라인 수준의 설계 및 시뮬레이션을 실현하여 설계와 시뮬레이션의 통합을 달성할 수 있습니다.

iRobotCAM을 사용하여 로봇 레이저 가공의 프로그래밍과 시뮬레이션을 쉽게 구현하는 방법을 살펴보겠습니다.

Yueqing Technology 소개 :

웨칭 테크놀로지는 생산 라인의 전기기계 개념 설계, 로봇 가공 프로그래밍 시뮬레이션, 가상 디버깅을 통합한 디지털 솔루션인 개방형 iRobotCAM 로봇 오프라인 프로그래밍 플랫폼을 구축하는 데 전념하고 있습니다.