要約:ロボットレーザー加工はますます普及しており、ロボット加工技術の迅速なプログラミングとシミュレーションにより、加工の正確性を容易に検証できます。家庭用ロボットオフラインプログラミングソフトウェアの代表であるiRobotCAMは、iRobotCAMの使いやすいプログラミングプロセスを活用することで、加工プログラミングとシミュレーション検証を実現し、レーザー加工の利便性をさらに高めています。

あらゆる加工技術の誕生は、産業用途における特定の問題を解決するためにあります。レーザーの応用はますます広まっています。主な理由は、レーザーのエネルギーを制御できることで、より複雑な加工技術を実現できるため、2軸から5軸までのシンプルなレーザー切断から、航空機部品などのより複雑な部品加工まで、様々な用途に利用できるからです。レーザー溶接の分野では、様々な部品の加工ニーズに応えています。ロボットによるレーザー加工をより有効に活用するためには、レーザー自体のハードウェア機能に加えて、加工軌跡生成とシミュレーションの利便性と精度に対するさらなる要件が求められています。

ロボットによるレーザー加工の場合、レーザー切断技術の難しさを例に挙げると、主に次のようなものがある。

- 位置決め・補正効率が低く、適応性が低い:ラインレーザー位置決めや抵抗器位置決め方式にはそれぞれ限界があります。ラインレーザーの交差部は干渉の影響を受けやすく、抵抗器位置決めではワークの配置に制約があります。位置決め・補正:ワークの配置に少しでもずれがあると、位置決めに失敗しやすくなります。大型または複雑なワークの場合、すべてのエッジを1つずつスキャンする必要があり、効率が低下します。また、これらの方式は通常、局所的な位置補正しか提供せず、円弧状の特殊形状部品への適応性が低いという欠点があります。

- ロボットの軌道計画: ロボットの軌道プログラミングは柔軟ですが、複雑または繊細な切断タスクでは、ロボットの動作軌道を最適化して切断の効率と品質を向上させる方法が依然として課題となっています。

- 機器のメンテナンスとキャリブレーション:レーザー切断ロボットは、レーザーエミッター、センサー、ロボットアームなど、複数の精密部品で構成されています。これらの部品のメンテナンスとキャリブレーションは、切断精度を維持し、機器の寿命を延ばすために不可欠です。しかし、定期的なメンテナンスとキャリブレーションの実施方法、そして機器の故障への迅速な対応方法は、ロボットによるレーザー切断プロセスにおいて常に直面する課題です。

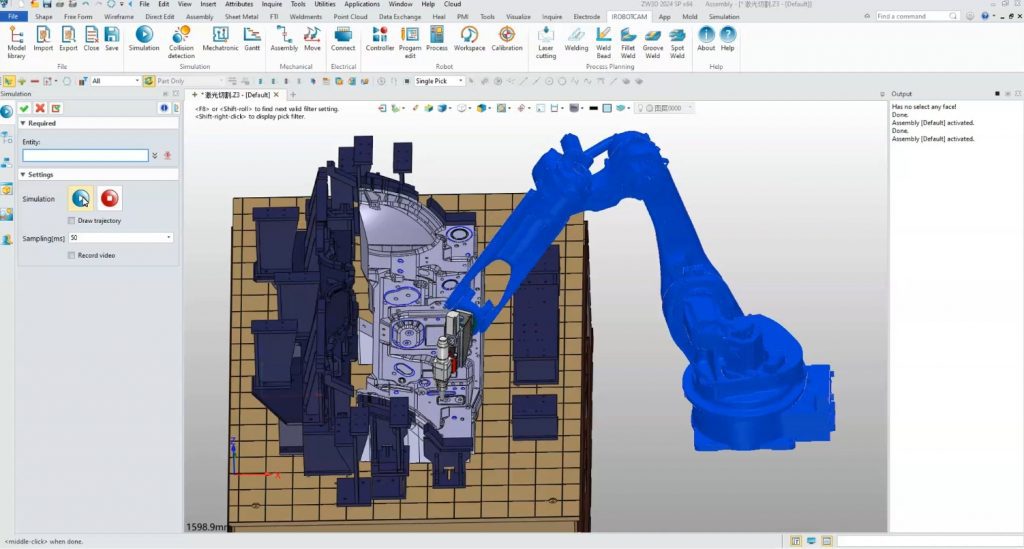

ロボットのオフラインプログラミングおよびシミュレーションソフトウェアである iRobotCAM は、ロボットレーザー加工のプロセス要件をターゲットにしており、過去 10 年間の溶接分野における研究開発の蓄積に基づいています。

- 3次元CADプラットフォームの拡張性を活かし、レーザー溶接軌跡抽出の自動化を実現し、レーザー軌跡のさらなる精密制御を実現します。

- ロボット物理エンジンの研究開発における長年の経験を活かし、ロボットレーザープロセスのシミュレーションを迅速に実現し、加工プロセスのデジタルツインを実現します。

- iRobotCAM の軌道生成モジュールと軌道最適化モジュールを使用すると、ロボットの軌道を自動的に調整して、衝突、特異点、到達不能点を回避できます。

- iRobotCAM の生産ライン設計とロボットプログラミングおよびシミュレーションを組み合わせることで、iRobotCAM は生産ラインレベルの設計とシミュレーションを実現し、設計とシミュレーションの統合を実現します。

iRobotCAM でロボットレーザー加工のプログラミングとシミュレーションを簡単に実装する方法を見てみましょう。

Yueqing Technologyについて:

Yueqing Technology は、生産ラインの電気機械概念設計、ロボット処理プログラミングシミュレーション、仮想デバッグを統合したデジタルソリューションであるオープンな iRobotCAM ロボット オフライン プログラミング プラットフォームの構築に取り組んでいます。